1. Oikea järjestelmän suunnittelu ja mitoitus

1.1 Pölynkeräysjärjestelmän koon oikea valinta

The Pölynkeräyksen ilmansuodatin on mitoitettava todellisen pölykuorman ja tuotantoympäristön mukaan. Ylisuuri järjestelmä tuhlaa tuulettimen ja kanavan energiaa, koska se toimii vaadittua suuremmalla teholla. Alikokoinen järjestelmä ei välttämättä kerää pölyä tehokkaasti, mikä lisää ympäristön saastumista ja vaatii suurempaa tehoa kompensoidakseen suorituskyvyn vajausta. Oikea järjestelmäkoko määritetään yleensä laskemalla ilmavirta (CFM) ja pölypitoisuus. Tämä edellyttää yleensä tekijöiden, kuten pölytyypin, hiukkaskoon ja pölynkeräyspaikkojen arviointia tuotantoalueella. Sopivimman järjestelmän koon valitsemisessa voidaan käyttää vakiomuotoisia suunnittelulaskelmia, kuten tehtaan kokonaisilmavirtaan, laitteiston poistoilmamäärään ja ilmannopeusvaatimuksiin perustuvia laskelmia. Järjestelmän suunnittelu edellyttää myös tasaisen ilmavirran jakautumisen huomioon ottamista, jotta vältetään yli- tai aliimualueet. Pölynkeräysjärjestelmän ei tulisi ainoastaan vastata tuotantotarpeisiin, vaan myös tarjota joustavuutta tuleviin tuotannon muutoksiin.

1.2 Ilmavirran tehokkuuden optimointi

Ilmavirran tehokkuus vaikuttaa suoraan pölynkeräysjärjestelmän energiatehokkuuteen. Väärä kanavasuunnittelu, erityisesti liiallinen pituus tai liialliset mutkat, lisää järjestelmän ilmanvastusta, rasittaa tuuletinta ja lisää energiankulutusta. Kanavien sijoittelun optimointi edellyttää paitsi kanavan pituuden lyhentämistä ja jyrkkien mutkien välttämistä, myös oikean kanavan halkaisijan valitsemista liiallisten vastushäviöiden minimoimiseksi. Kanavajärjestelmän suunnittelu edellyttää myös ilmavirran nopeuden ja aerodynaamisten ominaisuuksien huomioon ottamista. Toimenpiteet, kuten ilmavirran vaihteluiden minimoiminen, kuolleiden kulmien välttäminen ja asianmukaisten ilmanottoaukkojen lisääminen varmistavat tasaisen ilmavirran. Myös kanavan materiaali, pintakäsittely ja sisäinen kitka vaikuttavat ilmavirran tehokkuuteen. Tasaisempien sisäseinämateriaalien käyttö voi vähentää kitkaa ja vähentää energiankulutusta entisestään. Kanavien oikea suunnittelu ja sijoittelu ei ainoastaan paranna pölynkeräysjärjestelmän tehokkuutta, vaan myös alentaa merkittävästi käyttökustannuksia.

2. Säännöllinen huolto

2.1 Suodattimien puhdistus ja vaihto

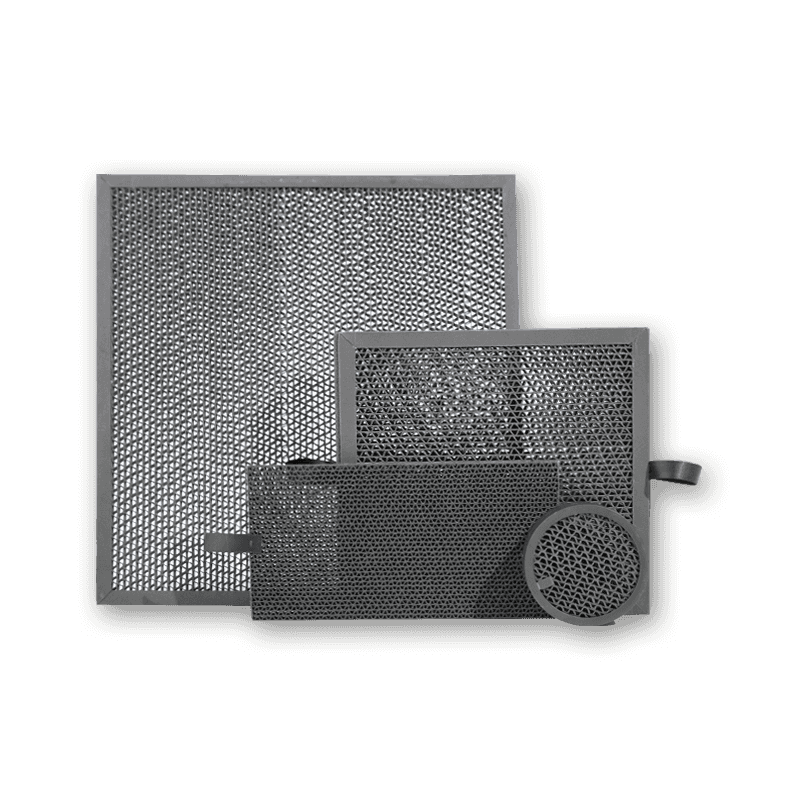

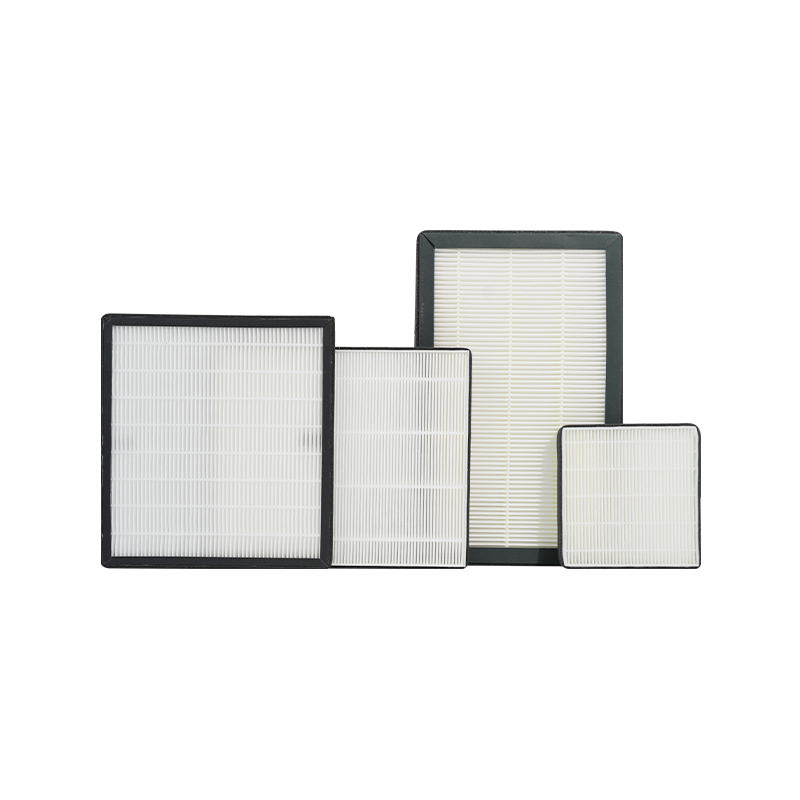

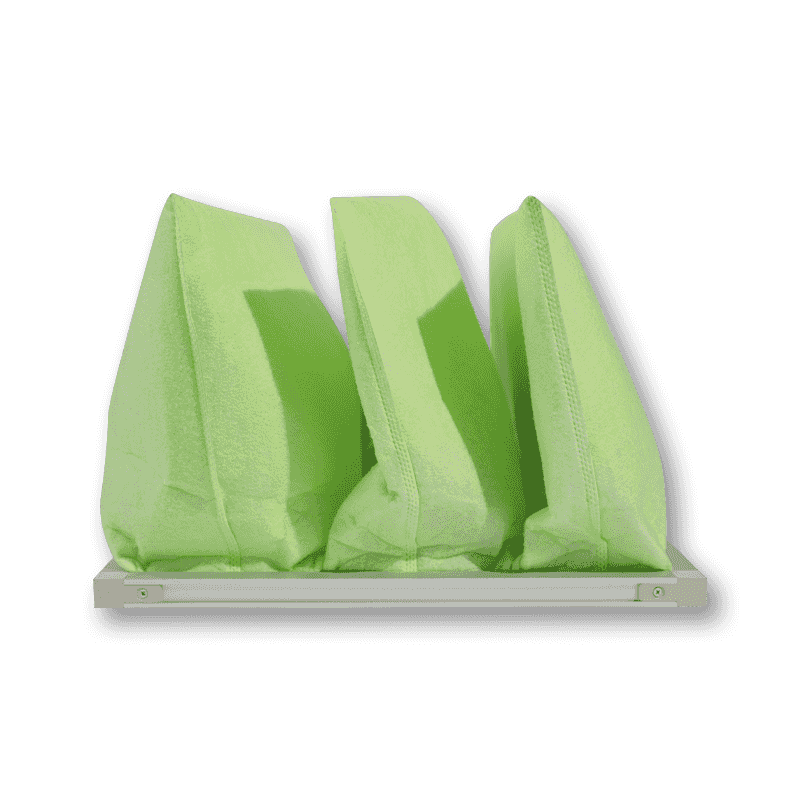

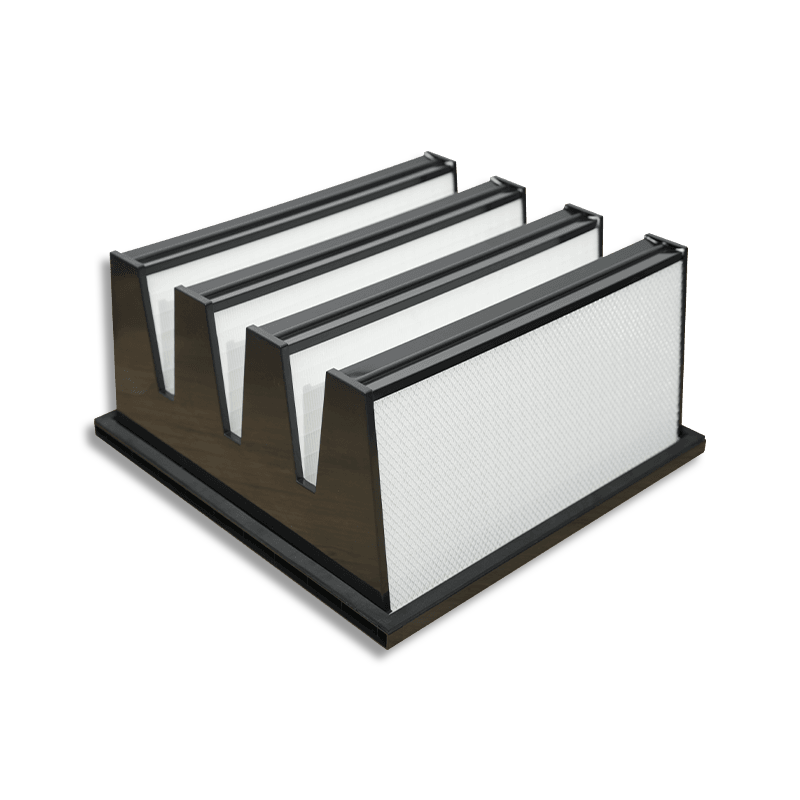

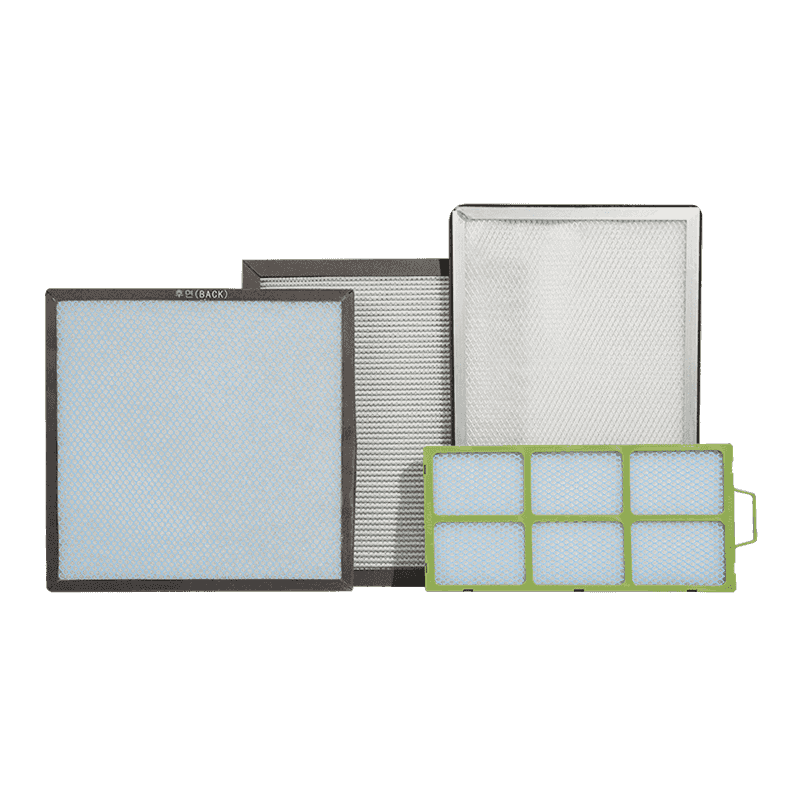

Pölynkeräysjärjestelmissä suodattimet keräävät pölyn ja estävät epäpuhtauksien pääsyn ilmaan. Ajan myötä suodattimet tukkeutuvat pölystä, mikä rajoittaa ilmavirtausta, aiheuttaa paineen laskua ja lisää järjestelmän kuormitusta. Siksi säännöllinen puhdistus ja suodattimien vaihto ovat ratkaisevan tärkeitä järjestelmän tehokkaan toiminnan ylläpitämiseksi. Jos suodatin on tukossa, puhallin kuluttaa enemmän energiaa työntämään ilmaa sen läpi, mikä lisää järjestelmän energiankulutusta. Jokaisessa pölynkeräysjärjestelmässä käytetään erilaisia suodatintyyppejä, mutta kaikki järjestelmät tulisi varustaa paine-eron valvontalaitteella, joka valvoo suodattimen kuntoa reaaliajassa. Tehokkaissa pölynkeräysjärjestelmissä pulssisuihku- tai vastahuuhtelumenetelmät voivat auttaa ylläpitämään suodattimen puhtautta. Suunnitelmissa tulisi olla helposti vaihdettavat suodattimet säännöllisen huollon helpottamiseksi. Valmistajan suosituksia on noudatettava vanhentuneiden tai vaurioituneiden suodattimien nopeassa vaihtamisessa tehokkaan pölynkeräyksen ja energiatehokkuuden varmistamiseksi.

2.2 Järjestelmän vuodon tarkistaminen

Lukot ovat tärkeitä pölynkeräysjärjestelmien tehokkaalle toiminnalle. Kaikki järjestelmän ilmatiiviysvirheet, kuten vuodot putkiliitännöissä, venttiileissä tai suodatinpusseissa, voivat aiheuttaa ilmahukkaa, mikä heikentää pölynkeräystehokkuutta ja vaatia tuulettimen kuluttamaan enemmän energiaa kompensoidakseen menetettyä ilmaa. Tämä ei ainoastaan lisää käyttökustannuksia, vaan voi myös saastuttaa toimintaympäristöä. Pölynkeräysjärjestelmän vuotojen varmistamiseksi liitokset, tiivisteet, putkiliitokset ja suodattimet on tarkastettava säännöllisesti. Yleisiä vuotokohtia ovat kanavan kulmaukset, suodatinpussin reunat ja pölynkeräyslaitteiston ilmanottoaukko. Tarkastuksen aikana vuodot voidaan tunnistaa visuaalisesti käyttämällä menetelmiä, kuten ilmavirtausmittareita tai savutestejä. Kaikki havaitut vuodot tulee korjata tai vaihtaa viipymättä ilmahäviön ja energiahukan vähentämiseksi. Vuototarkastukset eivät ainoastaan paranna järjestelmän tehokkuutta, vaan myös pidentävät laitteiden käyttöikää.

2.3 Suodattimen paineen laskun valvonta

Suodattimen painehäviö on pölynkeräysjärjestelmän suorituskyvyn avainindikaattori. Kun suodattimen pölyn kerääntyminen lisääntyy, ilmavirran vastus kasvaa, mikä lisää paineen laskua. Tämä lisää järjestelmän energiankulutusta, jotta ilmamäärä pysyy samana. Paine-eron valvontalaitteen asentaminen mahdollistaa suodattimen tilan reaaliaikaisen seurannan. Jos painehäviö ylittää asetetun kynnyksen, voidaan suorittaa nopea puhdistus tai vaihto, jolloin vältetään energiatehokkuuden heikkeneminen ja ylimääräinen energiahukkaa. Lisäksi suodattimen painehäviön muutosten säännöllinen tallentaminen ja analysointi voi auttaa laatimaan järkevän huoltosuunnitelman ja ehkäisemään järjestelmän suorituskyvyn heikkenemistä, jotka johtuvat huomiotta jätetyistä paineen muutoksista. Kehittyneet pölynkeräysjärjestelmät voidaan varustaa myös älykkäillä valvontajärjestelmillä, jotka automaattisesti analysoivat tiedot suodattimen tilan osoittamiseksi, mikä mahdollistaa ennakoivan huollon tarvittaessa.

3. Esittelyssä taajuusmuuttajat (VFD)

3.1 Taajuusmuuttuja-asemien (VFD) asentaminen

Taajuusmuuttajat (VFD) ovat tekniikkaa, joka säätää moottorin nopeutta kuormituksen tarpeen mukaan. Tuulettimen nopeutta säätämällä VFD:t voivat vähentää tuulettimen nopeutta, kun pölykuorma on alhainen, mikä vähentää virrankulutusta. Pölynkeräysjärjestelmissä pölyn muodostuminen on tyypillisesti jaksoittaista eikä jatkuvasti suurta. Perinteiset pölynkeräysjärjestelmän tuulettimet toimivat tyypillisesti täydellä kuormituksella, eikä niitä voida säätää vastaamaan todellista kysyntää. Kun VFD on asennettu, järjestelmä säätää automaattisesti tuulettimen nopeutta tuotantoolosuhteiden mukaan, mikä varmistaa tehokkaan pölynkeräyksen suurilla kuormituksilla ja välttää turhaa energiahukkaa. Esimerkiksi kun tuotantolinja on käyttämättömänä tai pölytasot ovat alhaiset, järjestelmä voi vähentää tuulettimen nopeutta virrankulutuksen vähentämiseksi. Kun tuotannon tarve kasvaa tai pölypitoisuudet nousevat, puhallin palaa automaattisesti sopivalle nopeudelle. VFD-teknologian käyttö pölynkeräysjärjestelmissä ei ainoastaan säästä energiaa, vaan myös pidentää laitteiden käyttöikää ja vähentää ympäristövaikutuksia.

3.2 Tuulettimen nopeuden optimointi

Puhaltimet ovat yksi suurimmista energiankuluttajista pölynkeräysjärjestelmissä, erityisesti erittäin vaihtelevissa kuormitusolosuhteissa, joissa ne toimivat usein täydellä nopeudella. Käyttämällä taajuusmuuttajaa (VFD) puhaltimen nopeutta voidaan säätää todellisen pölynmuodostuksen perusteella. Esimerkiksi vähäisen pölyn muodostumisen aikana järjestelmä voi vähentää tuulettimen nopeutta tehontarvetta pienentääkseen. Tämä joustava säätö ei ainoastaan takaa riittävää ilmavirtaa pölyn keräämisen ylläpitämiseksi, vaan myös välttää liiallisen energiankulutuksen. Pölykuorman kasvaessa tuulettimen nopeus kasvaa automaattisesti pölynkeräystehokkuuden ylläpitämiseksi. Tuulettimen suunnittelun ja optimoinnin aikana on tärkeää ottaa huomioon ilmavirran tarpeen vaihtelut ja valita sopiva VFD-ohjausstrategia energiankulutuksen ja suorituskykyvaatimusten tasapainottamiseksi. Lisäksi järjestelmän toimintatilan säännöllinen seuranta VFD:n oikean toiminnan varmistamiseksi voi edelleen parantaa järjestelmän energiatehokkuutta ja luotettavuutta.

4. Automaattinen ohjaus ja anturit

4.1 Kysyntävastauksen hallinta

Kysyntään reagoivat ohjausjärjestelmät ovat keskeinen optimointitoimenpide pölynkeräysjärjestelmissä. Asentamalla antureita tärkeimpiin paikkoihin, parametrejä, kuten pölypitoisuutta, ilmannopeutta ja paine-eroa, voidaan seurata reaaliajassa, jolloin järjestelmän toimintaa voidaan säätää automaattisesti näiden reaaliaikaisten tietojen perusteella. Esimerkiksi pölynkeräysjärjestelmä voi automaattisesti käynnistää ja sammuttaa puhaltimia ja suodattimia tuotantolinjan käynnistyksen ja pysäytyksen perusteella, jolloin vältetään energiankulutus, kun järjestelmä ei ole toiminnassa. Jos pölypitoisuudet ovat alhaiset tuotannon aikana, järjestelmä voi hidastaa tuulettimen nopeutta tai sammuttaa joitakin laitteita tarpeettoman energiankulutuksen vähentämiseksi. Anturitiedot voidaan integroida automaattiseen ohjausjärjestelmään älykkäiden järjestelmän säätöjen mahdollistamiseksi. Tämä kysyntään perustuva ohjaustapa ei ainoastaan optimoi energian käyttöä, vaan myös parantaa järjestelmän reagointikykyä ja tehokkuutta vähentäen laitteiden kulumista.

4.2 Reaaliaikainen tietojen seuranta

Reaaliaikainen tietojen seuranta tarjoaa jatkuvan näkemyksen pölynkeräysjärjestelmän toimintatilasta, mikä auttaa tunnistamaan mahdolliset ongelmat nopeasti ja toteuttamaan asianmukaiset optimointitoimenpiteet. Pölynkeräysjärjestelmän eri osat, kuten tuulettimet, suodattimet ja kanavat, voidaan varustaa valvonta-antureilla, jotka antavat reaaliaikaista datapalautetta. Nämä tiedot, mukaan lukien paine-ero, ilmavirta, energiankulutus, lämpötila ja kosteus, voivat auttaa käyttäjiä analysoimaan järjestelmän suorituskykyä ja optimoimaan sen. Esimerkiksi paine-eron valvonta voi nopeasti tunnistaa suodattimen tukokset tai kanavavuodot, mikä mahdollistaa asianmukaiset puhdistus- tai korjaustoimenpiteet. Reaaliaikaista dataa voidaan myös analysoida keskitetysti pilvialustan tai paikallisen ohjauskeskuksen kautta, mikä helpottaa johdon oikea-aikaista päätöksentekoa. Tietoihin perustuvien päätöksentekoprosessien avulla energiahukkaa voidaan vähentää, mutta myös laitteiden käyttöikää voidaan pidentää, mikä parantaa järjestelmän yleistä tehokkuutta.

5. Optimoi pölysuojuksen ja kanavan suunnittelu

5.1 Oikea pölysuojuksen suunnittelu

Pölykuvun suunnittelu on ratkaisevan tärkeää pölynkeräyksen tehokkuuden kannalta. Jos liesituulettimen rakenne ei täytä prosessivaatimuksia tai ei pysty keräämään pölyä tehokkaasti, järjestelmä ei toimi tehokkaasti, mikä johtaa alhaiseen pölynkeräystehokkuuteen. Huuvaa suunniteltaessa tulee ottaa huomioon sellaiset tekijät kuin etäisyys pölyn lähteestä, pölyn tyyppi ja ilmavirran nopeus. Huuvan muoto ja koko on mukautettava tuotantolaitteiston toimintaominaisuuksiin, jotta vältetään liialliset ilmavirran kuolleet alueet ja kuolleet kulmat. Joidenkin voimakkaiden pölynlähteiden tapauksessa liesituuletin saattaa vaatia useita imuportteja tai kerrosrakennetta pölynsieppauksen tehokkuuden parantamiseksi. Huuvan oikea suunnittelu voi auttaa vähentämään tuulettimen ja muiden järjestelmän osien kuormitusta, varmistamaan tasaisen ilmavirran jakautumisen ja välttämään paikallisen yli- tai aliimun. Lisäksi suunnittelussa on otettava huomioon käyttöturvallisuus, jotta liesituuletin ei pääse vaikuttamaan työntekijöihin käytön aikana.

5.2 Optimoi kanavaasettelu

Kanava on pölynkeräysjärjestelmän kriittinen komponentti, joka kuljettaa ilmavirtaa. Sen asettelu vaikuttaa suoraan ilmavirran tehokkuuteen ja energiankulutukseen. Kanavien sijoittelun optimoinnin tavoitteena on vähentää ilmavirran vastusta ja parantaa järjestelmän tehokkuutta. Kanavien kokonaispituus tulee minimoida välttäen tarpeettomia mutkia ja pitkiä siirtomatkoja. Jokainen mutka ja nivel lisää ilmavirran vastusta, mikä vaatii tuulettimen kuluttamaan enemmän energiaa tämän vastuksen voittamiseksi. Kanavan halkaisija on mitoitettava ilmavirran määrää vastaavasti. Vältä ylisuuria kanavia, jotka johtavat alhaiseen ilmavirtausnopeuteen, tai alimitoista kanavia, jotka johtavat liialliseen ilmavirtaan, mikä lisää vastusta. Oikean kanavamateriaalin valinta on myös erittäin tärkeää. Esimerkiksi sileä metallikanava karkean PVC:n sijaan vähentää tehokkaasti kitkaa ja parantaa entisestään ilmavirran tehokkuutta. Kanavien puhtauden säännöllinen tarkastaminen pölyn kerääntymisen aiheuttaman lisävastuksen estämiseksi on myös avain kanavajärjestelmän optimoinnissa.

6. Pölyn sisäänpääsynopeuden vähentäminen

6.1 Syklonierottimen asentaminen

Syklonierotin on laite, jota käytetään suurten pölyhiukkasten erottamiseen. Se käyttää keskipakovoimaa erottamaan suurempia pölyhiukkasia ilmavirrasta, mikä vähentää seuraaviin suodattimiin pääsevän pölyn määrää. Syklonierottimen asentaminen voi tehokkaasti vähentää suodattimien kuormitusta, pidentää niiden käyttöikää ja vähentää puhdistus- ja vaihtotiheyttä. Syklonierottimet soveltuvat erityisen hyvin raskaan pölyn, kuten suurien hiukkasten ja karkean pölyn, käsittelyyn. Useimmat syklonit eivät vaadi ulkoista virtaa; ne hyödyntävät ilmavirran luonnollista liikettä pölyn erottamiseen, mikä parantaa merkittävästi järjestelmän energiatehokkuutta. Syklonit lisäävät myös järjestelmän kokonaiskäsittelykapasiteettia, jolloin pölynkeräysjärjestelmä pystyy käsittelemään korkeampaa pölyn muodostusta. Valitsemalla oikein syklonierottimen koko ja tyyppi, suurin osa karkeasta pölystä voidaan poistaa tehokkaasti ennen pääsuodatusjärjestelmää, mikä vähentää energiankulutusta myöhempää käsittelyä varten.

6.2 Ilmavirtasimuloinnin käyttö

Computational Fluid Dynamics (CFD), tekniikka, joka käyttää laskennallista nestedynamiikkaa simuloimaan ilmavirtausreittejä, voi auttaa optimoimaan pölynkeräysjärjestelmän suunnittelun. CFD-simulaatiot voivat ennustaa ja analysoida ilmavirran käyttäytymistä suunnitteluvaiheessa ja tunnistaa mahdolliset kuolleet alueet, turbulenssialueet ja alueet, joissa ilmavirran tehokkuus on heikko. Näiden tietojen avulla suunnittelijat voivat optimoida kanavien, huuvojen ja muiden komponenttien suunnittelun parantaakseen yleistä pölynkeräystehokkuutta. CFD-simulaatiot voivat tunnistaa ongelmat, joita on vaikea havaita perinteisillä suunnittelumenetelmillä, kuten epätasaiset siirtymät kanavaasetteluissa ja sopimaton pölykuvun suunnittelu, mikä tarjoaa kohdistetumpia optimointiratkaisuja. CFD-tekniikalla voidaan myös vertailla eri suunnitteluvaihtoehtoja, valita optimaalinen polku ja välttää turhaa energian tuhlausta. Tieteellisen mallinnuksen ja simuloinnin avulla voidaan tehdä yksityiskohtainen optimointi ja säätö ennen järjestelmän käyttöönottoa, mikä parantaa pölynkeräysjärjestelmän tehokkuutta.

7. Käytä erittäin tehokkaita suodatinmateriaaleja

7.1 Tehokkaiden suodatinmateriaalien valitseminen

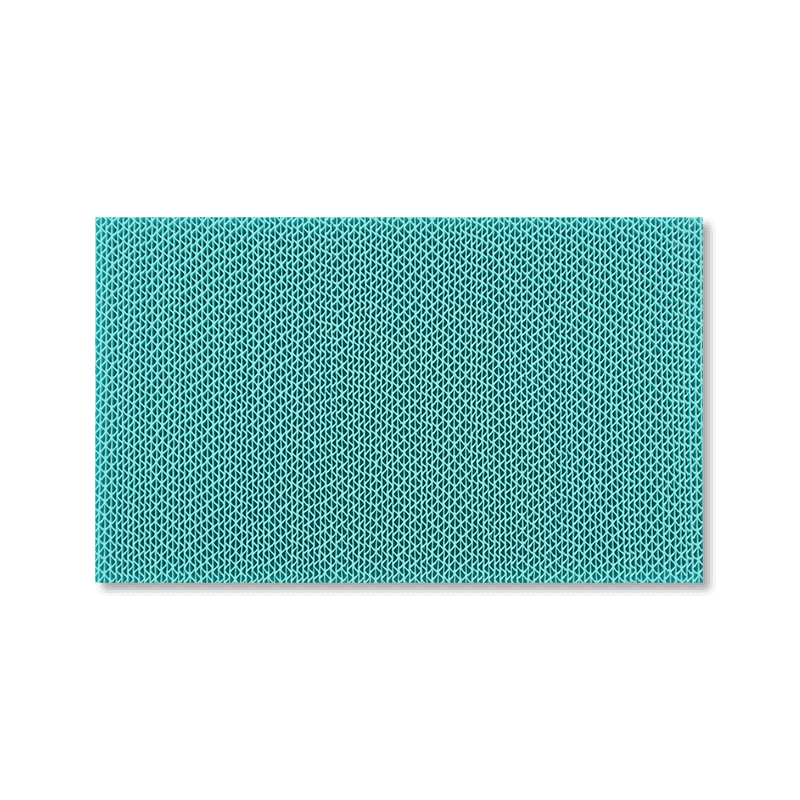

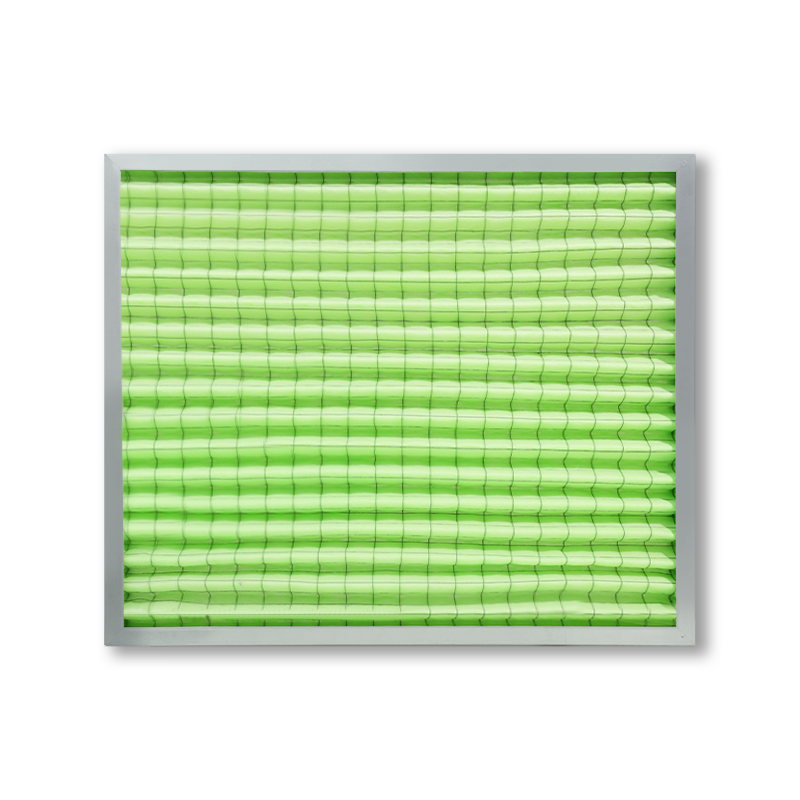

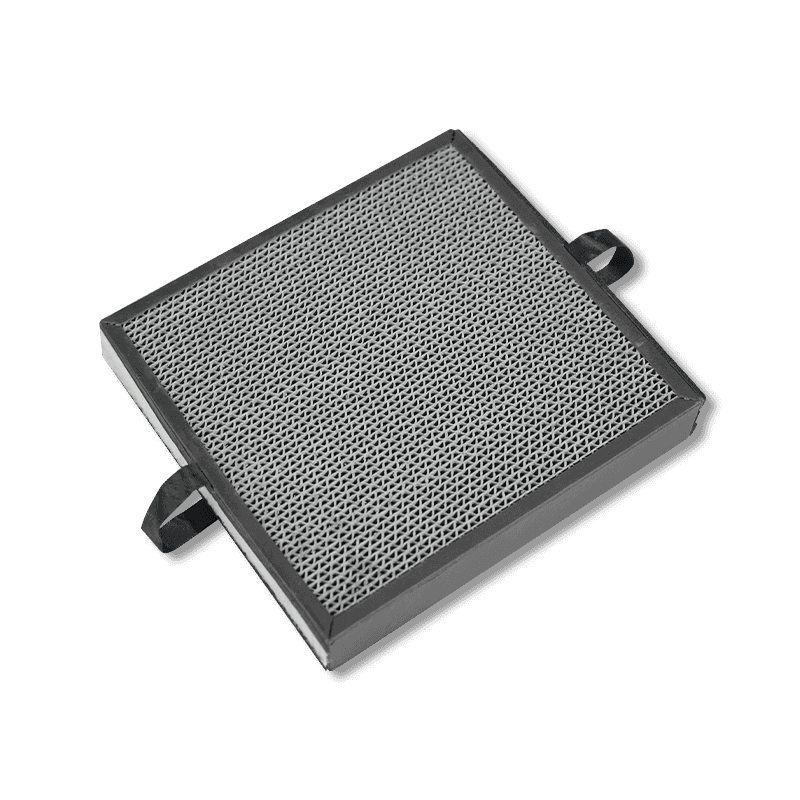

Suodatinmateriaalin valinta vaikuttaa suoraan pölynkeräysjärjestelmän tehokkuuteen. Nykyaikaiset pölynkeräysjärjestelmät eivät enää rajoitu perinteisiin kuitusuodatinmateriaaleihin. Monet uudet tehokkaat suodatinmateriaalit, kuten nanokuitusuodatinkangas ja polyesterikomposiittimateriaalit, tarjoavat alhaisemman ilmavirran vastuksen ja korkeamman pölynkeräystehokkuuden. Nämä tehokkaat suodatinmateriaalit voivat vangita jopa hienompia pölyhiukkasia, erityisesti sellaisia, jotka ovat tehokkaampia hienojakoisen pölyn, kuten PM2.5:n, keräämisessä. Nämä materiaalit tarjoavat myös paremman ilmanläpäisevyyden, mikä mahdollistaa tehokkaan suodatuksen lisäämättä merkittävästi energiankulutusta. Tehokkaiden suodatinmateriaalien valitseminen ei ainoastaan paranna pölynkeräyksen tehokkuutta, vaan myös vähentää suodattimen painehäviötä, mikä vähentää järjestelmän energiankulutusta. Varsinaisissa sovelluksissa sopivin suodatinmateriaali tulee valita pölyominaisuuksien (kuten hiukkaskoon ja kosteuden) ja käyttöympäristön vaatimusten perusteella. Esimerkiksi ympäristöissä, joissa on korkea kosteus tai öljyinen pöly, tarvitaan erityisiä öljyn- ja vedenkestäviä materiaaleja.

7.2 Suihkupuhdistustekniikka

Pulssisuihkupuhdistus on yleinen menetelmä pölynkeräysjärjestelmien suodattimien puhdistamiseen. Se käyttää nopeita paineilmapurskeita huuhtelemaan pois suodattimen pintaan tarttuneen pölyn. Tämä puhdistusmenetelmä ei ainoastaan palauta tehokkaasti suodattimen ilmanläpäisevyyttä, vaan myös vähentää ylläpitokustannuksia. Pölynkeräysjärjestelmää suunniteltaessa pulssisuihkujärjestelmän asettelu tulee optimoida vastaamaan suodattimen käyttöolosuhteita. Suihkuväli ja voimakkuus tulee säätää pölypitoisuuden ja suodattimen tukkeutumisen perusteella, jotta vältetään liiallinen suihkutus, joka tuhlaa energiaa tai vahingoittaa suodatinta. Säännöllinen pulssisuihkupuhdistus voi vähentää tehokkaasti suodattimen painehäviötä, ylläpitää vakaata ilmavirtaa ja vähentää tuulettimen kuormitusta. Yhdessä automatisoidun ohjausjärjestelmän kanssa pulssisuihkupuhdistusprosessi voi automaattisesti säätää puhdistustiheyttä ja -intensiteettiä reaaliaikaisten seurantatietojen perusteella, mikä mahdollistaa tehokkaan ja energiaa säästävän puhdistuksen.

8. Päivitä laitteet energiatehokkuuden parantamiseksi

8.1 Käytä korkean hyötysuhteen moottoreita

Pölynkeräysjärjestelmissä sähkömoottorit ovat yksi tärkeimmistä energiankulutuksen lähteistä. Teknologian jatkuvan kehityksen myötä monet nykyaikaiset moottorit ovat saavuttaneet korkeamman energiatehokkuussuhteen. Ottamalla käyttöön nämä erittäin tehokkaat moottorit pölynkeräysjärjestelmien energiankulutusta voidaan vähentää merkittävästi. Perinteisiin moottoreihin verrattuna tehokkaat moottorit kuluttavat vähemmän sähköä samoissa kuormitusolosuhteissa, mikä vähentää turhaa energiahukkaa. Tehokkaissa moottoreissa on usein käytetty edistyneitä materiaaleja ja kehittyneempiä valmistusprosesseja, jotka mahdollistavat alhaisempien käyttölämpötilojen ylläpitämisen ja energiahäviöiden minimoimisen myös pitkäaikaisessa käytössä. Tehokkailla moottoreilla on yleensä pidempi käyttöikä, mikä vähentää huoltotiheyttä ja korjauskustannuksia. Vanhojen pölynkeräysjärjestelmien korvaaminen tehokkailla moottoreilla on tehokas energiansäästöstrategia erityisesti järjestelmissä, jotka vaativat pitkäaikaista toimintaa tai toimivat raskaalla kuormituksella.

8.2 Energiatehokkaiden tuulettimien valitseminen

Tuulettimet ovat yksi pölynkeräysjärjestelmien suurimmista energiankuluttajista, joten niiden valinta on erittäin tärkeää energiansäästön kannalta. Energiatehokkaat tuulettimet käyttävät tehokkaampaa rakennetta, jotka tarjoavat saman ilmavirran pienemmällä energiankulutuksella. Perinteisiin puhaltimiin verrattuna energiaa säästävät puhaltimet suunnitellaan tyypillisesti siten, että painopiste on ilmavirtausreittien optimoinnissa ja ilmavirran vastuksen vähentämisessä. Niissä on käytetty tehokkaita juoksupyörä- ja tuuletinkotelorakenteita, mikä minimoi energiahäviön ilmavirran aikana. Tehokkaiden puhaltimien käyttö ei ainoastaan vähennä virrankulutusta, vaan myös puhallinvikoja, mikä parantaa järjestelmän luotettavuutta. Energiaa säästävien puhaltimien edut korostuvat erityisesti järjestelmissä, jotka toimivat pitkään. Sopivien puhaltimien tekniset tiedot ja mallit sekä tuulettimen nopeuden säännöllinen säätäminen todellisten käyttöolosuhteiden mukaan ovat tärkeitä toimenpiteitä energiansäästön saavuttamiseksi.

9. Käyttöaikataulujen optimointi

9.1 Huipputuntien hyödyntäminen

Pölynkeräysjärjestelmien työmäärä vaihtelee usein tuotantoprosessin vaihteluiden mukaan. Siksi pölynkeräysjärjestelmän käyttötunnit järkevällä aikataululla voidaan välttää turhaa energiankulutusta. Esimerkiksi korkean kuormituksen jaksot tuotantolinjalla vaativat tyypillisesti suuremman pölynkeräyskapasiteetin, kun taas vähäkuormitusjaksot voivat vähentää puhaltimen toimintatehoa tai jopa sammuttaa tiettyjä laitteita. Tuotantosykliä optimoimalla pölynkeräysjärjestelmän korkea energiankulutus voidaan keskittää aikoina, jolloin tarvitaan tehokasta pölynkeräystä, kun taas järjestelmän toimintaa voidaan vähentää alhaisemman kysynnän aikoina, jolloin vältetään resurssien hukkaa.

9.2 Automaattisen ohjauksen käyttöönotto

Automaattinen ohjaus mahdollistaa pölynkeräysjärjestelmän toiminnan säätämisen todellisten tarpeiden mukaan ja optimoi näin energiankäytön. Anturit voivat esimerkiksi valvoa ilmanlaatua, pölypitoisuutta ja tuotantolinjan toimintaolosuhteita reaaliajassa, ja PLC-ohjausjärjestelmä voi älykkäästi säätää tuulettimen nopeutta tai käynnistää ja pysäyttää. Automaattiset ohjausjärjestelmät eliminoivat manuaalisten säätöjen aiheuttamat virheet ja varmistavat, että pölynkeräysjärjestelmä toimii aina optimaalisissa olosuhteissa. Automaattinen ohjaus myös tallentaa tehokkaasti järjestelmän käyttötiedot, mikä auttaa käyttäjiä analysoimaan energiankulutuksen kehitystä ja tekemään säätöjä.